SLM ТЕХНОЛОГИЯ

С помощью SLM создают как точные металлические детали для работы в составе узлов и агрегатов, так и неразборные конструкции, меняющие геометрию в процессе эксплуатации.

Технология является методом аддитивного производства и использует мощные лазеры для создания трехмерных физических объектов. Данный процесс успешно заменяет традиционные методы производства, так как физико-механические свойства изделий, построенных по технологии SLM, зачастую превосходят свойства изделий, изготовленных по традиционным технологиям.

Установки SLM помогают решать сложные производственные задачи промышленных предприятий, работающих в авиакосмической, энергетической, машиностроительной и приборостроительной отраслях. Установки также применяются в университетах, конструкторских бюро, используются при проведении научно-исследовательских и экспериментальных работ.

Официальным термином для описания технологии является «лазерное спекание», хотя он несколько не соответствует действительности, так как материалы (порошки) подвергаются не спеканию, а плавлению до образования гомогенной (густой, пастообразной) массы.

Преимущества

1. Решение сложных технологических задач

- Производство изделий со сложной геометрией, с внутренними полостями и каналами конформного охлаждения

2. Сокращение цикла НИОКР

- Возможность построения сложных изделий без изготовления дорогостоящей оснастки

3. Уменьшение массы изделий

- Построение изделий с внутренними полостями

4. Экономия материала при производстве

- Построение происходит с помощью послойного добавления в «тело» изделия необходимого количества материала. 97-99% незадействованного при построении порошка после просеивания пригодно к повторному использованию. 3-9% материала, задействованного на построение поддержек, утилизируется вместе с некондиционным несплавленным порошком, не прошедшим операцию просеивания.

- Сокращение затрат на производство сложных изделий, т.к. нет необходимости в изготовлении дорогостоящей оснастки.

Области применения

- Изготовление функциональных деталей для работы в составе различных узлов и агрегатов

- Изготовление сложных конструкций, в том числе неразборных, меняющих в процессе эксплуатации геометрию, а также имеющих в своем составе множество элементов

- Производство формообразующих элементов пресс-форм для литья термопластов и легких материалов

- Изготовление технических прототипов для отработки конструкции изделий

- Создание формообразующих вставок для кокильного литья

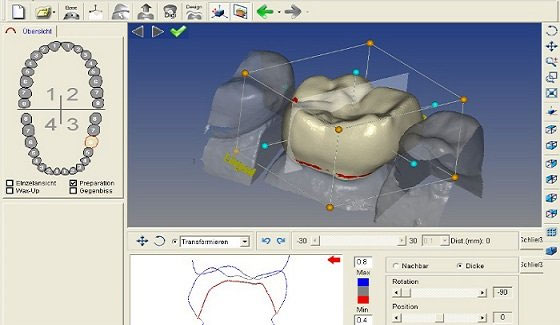

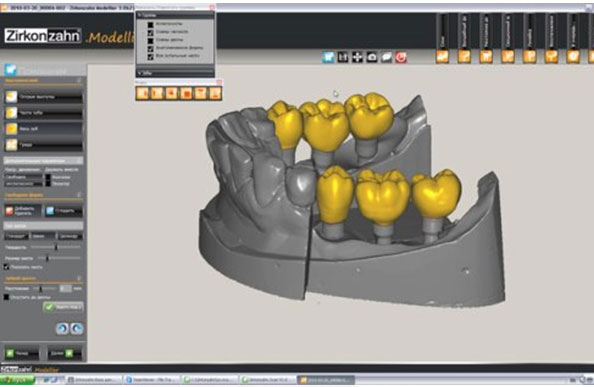

- Производство индивидуальных стоматологических протезов и имплантатов

- Изготовление штампов.

Как это работает

Процесс печати начинается с разделения цифровой 3D-модели изделия на слои толщиной от 20 до 100 мкм с целью создания 2D-изображения каждого слоя изделия. Отраслевым стандартным форматом является STL- файл. Этот файл поступает в специальное машинное ПО, где происходит анализ информации и ее соизмерение с техническими возможностями машины.

На основе полученных данных запускается производственный цикл построения, состоящий из множества циклов построения отдельных слоев изделия.

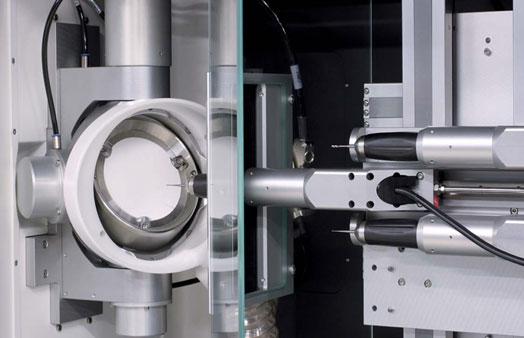

Цикл построения слоя состоит из типовых операций:

- нанесение слоя порошка заданной толщины (20-100 мкм) на плиту построения, закрепленную на подогреваемой платформе построения;

- сканирование лучом лазера сечения слоя изделия;

- опускание платформы вглубь колодца построения на величину, соответствующую толщине слоя построения.

Процесс построения изделий происходит в камере SLM машины, заполненной инертным газом аргон или азот (в зависимости от типа порошка, из которого происходит построение), при ламинарном его течении. Основной расход инертного газа происходит в начале работы, при продувке камеры построения, когда из нее полностью удаляется воздух (допустимое содержание кислорода менее 0,15%).

После построения изделие вместе с плитой извлекается из камеры SLM машины, после чего изделие отделяется от плиты механическим способом. От построенного изделия удаляются поддержки, производится финишная обработка построенного изделия.

Практически полное отсутствие кислорода позволяет избегать оксидации расходного материала, что делает возможной печать такими материалами, как титан.